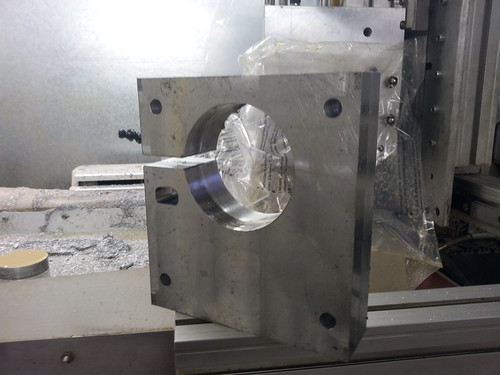

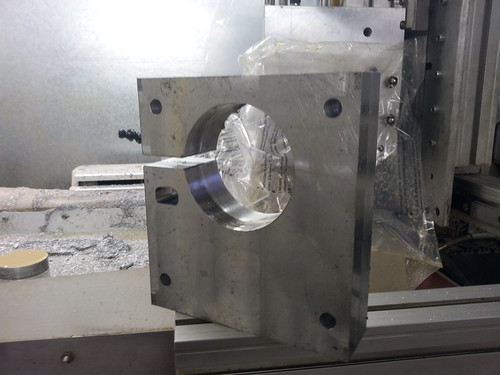

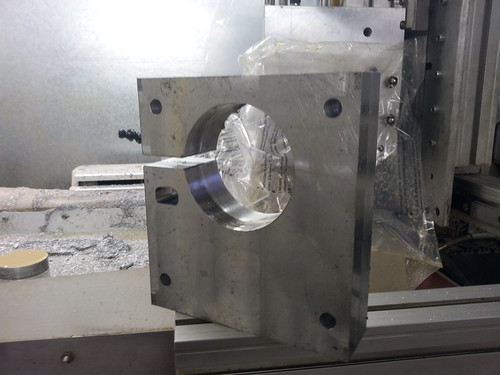

Aus einem ordentlichen Alublock fräste ich diese Spindelhalterung für das Drehdings...

Die Spindel soll mittels Klemmung fixiert werden...

20121005_142344.jpg, a photo by Diehtmar Graumann on Flickr.

Just another news site

Aus einem ordentlichen Alublock fräste ich diese Spindelhalterung für das Drehdings…

Die Spindel soll mittels Klemmung fixiert werden…

20121005_142344.jpg, a photo by Diehtmar Graumann on Flickr.

Nach langer Zeit nun ein paar Neuerungen an dem “Drehdings”…

Beide Achsen (Z und X-Achse) werden nun durch Schrittmotoren angetrieben, diese werden durch meine

zweite Schrittmotorsteuerung befeuert.

Die Adapterplatten sowie alle anderen Aluteile entstanden auf meiner CNC-Fräse…

Doch leider liegt der Teufel so oft im Detail…. und so wurde manch manuelle Nacharbeit nötig… 🙁

Riemenscheibe mit 72 Zähnen zur Untersetzung…

20120927_122746.mp4 a video by Diehtmar Graumann on Flickr.

Nach langer Zeit nun ein paar Neuerungen an dem “Drehdings”…

Beide Achsen (Z und X-Achse) werden nun durch Schrittmotoren angetrieben, diese werden durch meine

zweite Schrittm…

Nach langer Zeit nun ein paar Neuerungen an dem “Drehdings”…

Beide Achsen (Z und X-Achse) werden nun durch Schrittmotoren angetrieben, diese werden durch meine

zweite Schrittmotorsteuerung befeuert.

Die Adapterplatten sowie alle anderen Aluteile entstanden auf meiner CNC-Fräse…

Doch leider liegt der Teufel so oft im Detail…. und so wurde manch manuelle Nacharbeit nötig… 🙁

Riemenscheibe mit 72 Zähnen zur Untersetzung…

Nach langer Zeit nun ein paar Neuerungen an dem “Drehdings”…

Beide Achsen (Z und X-Achse) werden nun durch Schrittmotoren angetrieben, diese werden durch meine

zweite Schrittmotorsteuerung befeuert.

Die Adapterplatten sowie alle anderen Aluteile entstanden auf meiner CNC-Fräse…

Doch leider liegt der Teufel so oft im Detail…. und so wurde manch manuelle Nacharbeit nötig… 🙁

Riemenscheibe mit 72 Zähnen zur Untersetzung…

Nach langer Zeit nun ein paar Neuerungen an dem “Drehdings”…

Beide Achsen (Z und X-Achse) werden nun durch Schrittmotoren angetrieben, diese werden durch meine

zweite Schrittmotorsteuerung befeuert.

Die Adapterplatten sowie alle anderen Aluteile entstanden auf meiner CNC-Fräse…

Doch leider liegt der Teufel so oft im Detail…. und so wurde manch manuelle Nacharbeit nötig… 🙁

Riemenscheibe mit 72 Zähnen zur Untersetzung…

I’d been using an old dining table as a workbench for a long time – and it just wasn’t working out. The cables for all the test equipment kept getting tangled up, and it was too deep to be an efficient use of space. 20 minutes in to any project and it was a mess… […]

I’d been using an old dining table as a workbench for a long time – and it just wasn’t working out. The cables for all the test equipment kept getting tangled up, and it was too deep to be an efficient use of space. 20 minutes in to any project and it was a mess…

For Father’s Day I got a pocketing jig that lets you make joins in wood very quickly. So… instead of going out and buying a new desk I decided to make one custom-fit for me. I had about half a dozen 2×4′s kicking around the garage and so this seemed to be a great use for them.

I started with just some basic measurements (height of chair etc…) and built the desk around myself. So everything is at the right height and within easy reach. I think the trick is to just modify it to suit your needs. 2×4′s are cheap and very forgiving of having multiple holes drilled in them. Since there wasn’t a lot of glue involved I can reconfigure it whenever I need to.

There was very little measuring needed and the whole thing went together in a day. I’d just mark up the timber against the existing structure, cut, drill and attach.

Additionally, lifting all the test equipment up off the main work area helps enormously with the cable tangle problem.

I wrote it up on the Make project site – more info here.

Similar Posts: